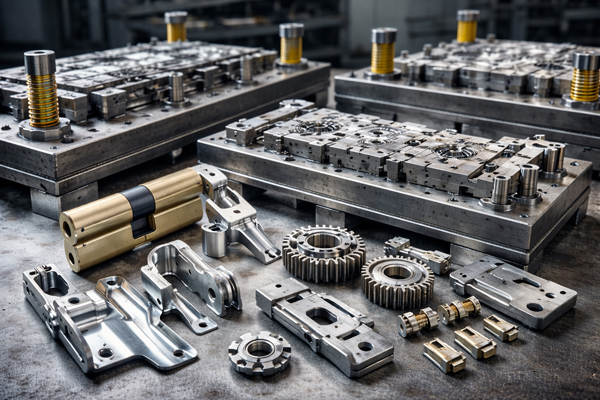

قالبسازی در صنعت ورق فلزی صرفاً یک فعالیت کارگاهی یا مهارتی نیست؛ بلکه یک تصمیم استراتژیک در زنجیره تولید محسوب میشود. تجربه صنعتی نشان میدهد بخش قابلتوجهی از مشکلاتی که در خط پرس، کیفیت قطعه، ضایعات و حتی توقف تولید دیده میشود، ریشه در مرحله طراحی و ساخت قالب دارد؛ نه در اپراتوری یا ماشینآلات.

این مقاله بهجای پرداختن به تعاریف تکراری، به اصولی میپردازد که رعایت یا عدم رعایت آنها مستقیماً بر هزینه نهایی، کیفیت قطعه و پایداری تولید اثر میگذارد.

اصل اول: انتخاب نوع قالب متناسب با تیراژ و هندسه قطعه

اولین و مهمترین تصمیم در قالبسازی، انتخاب نوع قالب است. انتخاب نادرست در این مرحله میتواند کل پروژه را از نظر اقتصادی نابود کند.

بهطور کلی، قالبهای ورق فلزی به سه دسته اصلی تقسیم میشوند:

-

قالب ساده (Single Hit)

-

قالب کامپاند

-

قالب پروگرسیو (Progressive Die)

اشتباه رایج بسیاری از کارفرماها و حتی برخی طراحان این است که صرفاً بر اساس هزینه اولیه قالب تصمیم میگیرند. این رویکرد اشتباه چون هزینه واقعی قالب فقط قیمت ساخت آن نیست، بلکه شامل مواردی مثل ضایعات، زمان سیکل تولید، توقف خط و هزینه نیروی انسانی هم میشود.

برای تیراژ بالا و قطعات با عملیات چندمرحلهای، قالب پروگرسیو با وجود هزینه اولیه بالاتر، در بلندمدت اقتصادیتر و پایدارتر است. برعکس، استفاده از قالب ساده برای تولید انبوه، معمولاً منجر به افزایش ضایعات و افت کیفیت میشود.

تصمیمگیری صحیح در مرحله طراحی قالب میتواند از هزینههای پنهان تولید، توقف خط و افت کیفیت جلوگیری کند. ایرانپرس با ارائه مشاوره تخصصی و اجرای مهندسی قالبهای صنعتی، مسیر ساخت قالب را به فرآیندی قابل پیشبینی و کنترلپذیر تبدیل میکند.

اصل دوم: شناخت رفتار ورق فلزی در فرآیند شکلدهی

قالبسازی موفق بدون درک رفتار مکانیکی ورق فلزی عملاً غیرممکن است. ضخامت ورق تنها یکی از پارامترهاست؛ آنچه اهمیت دارد واکنش متریال در حین تغییر شکل است.

پدیدههایی مانند:

-

فنرینگ (Springback)

-

نازکشدگی موضعی

-

پارگی

-

چینخوردگی

اگر در مرحله طراحی لحاظ نشوند، حتی دقیقترین ماشینکاری هم نتیجه مطلوبی نخواهد داد.

طراحی قالب بدون شناخت رفتار متریال، طراحی کورکورانه است. تفاوت بین فولاد کمکربن، آلومینیوم یا ورقهای پوششدار باید در شعاعها، لقیها و توالی عملیات دیده شود.

اصل سوم: طراحی صحیح لقی سنبه و ماتریس (Clearance)

لقی بین سنبه و ماتریس یکی از حساسترین پارامترهای قالبسازی است و متأسفانه یکی از بیشترین منابع خطا نیز محسوب میشود.

استفاده از یک عدد ثابت برای تمام ورقها و ضخامتها، رویکردی غیرمهندسی و پرهزینه است. لقی مناسب باید بر اساس:

-

جنس ورق

-

ضخامت

-

کیفیت برش مورد انتظار

-

عمر هدف قالب

تعیین شود.

لقی نامناسب منجر به پلیسه زیاد، سایش زودهنگام ابزار و کاهش کیفیت لبههای قطعه میشود؛ مشکلاتی که مستقیماً هزینه تولید را افزایش میدهند.

اصل چهارم: انتخاب متریال قالب و عملیات حرارتی

یکی از اشتباهات رایج در صنعت، سادهسازی بیش از حد انتخاب متریال قالب است. انتخاب فولاد ابزار صرفاً بر اساس سختی نهایی، دید ناقصی به موضوع است.

در انتخاب متریال باید به موارد زیر توجه شود:

-

مقاومت به سایش

-

چقرمگی

-

قابلیت ماشینکاری

-

امکان تعمیر و سنگزنی مجدد

-

سازگاری با عملیات حرارتی

متریال نامناسب شاید هزینه ساخت قالب را کاهش دهد، اما در عمل باعث توقف خط، تعمیرات مکرر و کاهش عمر ابزار میشود. این همان جایی است که «قالب ارزان» به «تولید گران» تبدیل میشود.

اصل پنجم: پیشبینی سایش، تعمیر و نگهداری قالب

بسیاری از قالبها نه به دلیل طراحی غلط اولیه، بلکه به دلیل عدم پیشبینی تعمیرپذیری از چرخه تولید خارج میشوند.

طراحی اصولی باید شامل:

-

دسترسی آسان به قطعات مصرفی

-

استانداردسازی اجزای پرمصرف

-

امکان تعویض سریع سنبهها و بوشها

-

مستندسازی کامل قالب

باشد.

قالبی که تعمیر آن دشوار یا زمانبر باشد، حتی اگر از نظر عملکرد عالی باشد، در تولید انبوه یک نقطه ضعف جدی محسوب میشود.

اصل ششم: تست، اصلاح و شبیهسازی قبل از تولید انبوه

هیچ قالبی نباید بدون تست و اصلاح وارد تولید شود. تست اولیه نه یک هزینه اضافی، بلکه یک سرمایهگذاری برای کاهش ریسک است.

امروزه استفاده از شبیهسازیهای شکلدهی ورق میتواند بسیاری از خطاهای احتمالی را قبل از ساخت قالب آشکار کند. اصلاح قالب در مرحله طراحی یا تست اولیه، بهمراتب کمهزینهتر از اصلاح آن در خط تولید است.

جمعبندی

قالبسازی ورق فلزی یک فرآیند صرفاً فنی یا کارگاهی نیست؛ بلکه مجموعهای از تصمیمهای مهندسی و اقتصادی است که مستقیماً بر کیفیت، هزینه و پایداری تولید اثر میگذارد.

نگاه کوتاهمدت به هزینه ساخت قالب، یکی از دلایل اصلی ناکارآمدی بسیاری از خطوط تولید است. قالبی که بر اساس اصول صحیح طراحی و ساخته شود، نهتنها کیفیت قطعه را تضمین میکند، بلکه هزینه واقعی تولید را نیز کاهش میدهد.

در نهایت، باید پذیرفت که کیفیت تولید، پیش از اولین ضرب پرس و در مرحله طراحی قالب تعیین میشود.