نحوه بهینه سازی عملیات تراشکاری برای جلوگیری از فرسایش ابزارو تولید قطعات فلزی با کیفیت بالا بسیار اهمیت دارد.

طول عمر ابزار برای کنترل هزینه در تراشکاری فلزات مهم است. فرسایش ابزار به چندین عامل بستگی دارد و بر کیفیت قطعه کار تولید شده نیز تأثیر می گذارد. بیایید نکاتی را برای تحت کنترل نگه داشتن سایش ابزار ببینیم.

برش قطعات فلزی

اول از همه، کنترل پارامترهای اصلی برش (سرعت برش، فید و عمق) برای کاهش زمان برش، تعداد دفعات و گرما ضروری است.

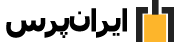

شکل 1 – نمودار سرعت برش

انتخاب سرعت برش کم (شکل 1) می تواند به کاهش قابل توجه عمر لبه های برش منجر شود. به همین دلیل، کار با بالاترین سرعت برش طراحی که توسط سازنده ابزار ارائه می شود، توصیه می گردد. علاوه بر این، اگر سرعت برش خیلی کم باشد، زمان تولید افزایش یافته و می تواند منجر به ایجاد لبه در کار پایانی شود. در مقابل، مقدار بیش از حد بالا سرعت برش هم منجر به سایش سریع و تغییر شکل ابزار می شود.

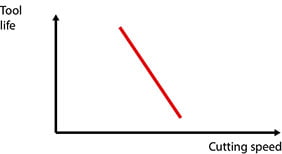

شکل 2 – نمودار عمق برش

عمق برش (شکل 2)، اگر خیلی کم باشد، می تواند منجر به لرزش و دمای بالا شود. در عوض، اگر خیلی زیاد باشد، علاوه بر مصرف انرژی بیشتر، خطر شکستگی درج ناشی از فشارهای روی ابزار وجود دارد. علاوه بر این، عمق برش باید همیشه بیشتر از شعاع دماغه باشد تا فشار مکانیکی روی درج به حداقل برسد.

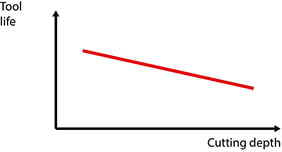

شکل 3 – نمودار سرعت تغذیه

برای محدود کردن خطر شکستگی، پیشنهاد می شود یک رویکرد تدریجی روی قطعه کار اجرا شود. سرعت تغذیه (شکل 3) را می توان متعاقباً برای بهبود کنترل تراشه افزایش داد، ویژگی که در ادامه مورد بحث قرار خواهد گرفت.

کنترل تراشه (chip control)

ماشینکاری آسانی است که می توان یک ماده را از طریق براده برداری ساخت. برش موادی که یک تراشه کوتاه تولید می کنند، که یک تراشه خود شکسته است، راحت تر بریده می شوند. مواد دیگر، با مقاومت مکانیکی بالا، می توانند تراشه های طولانی تری تولید کنند که عملیات را سخت تر می کند.

کنترل براده

کنترل براده یکی از فاکتورهای کلیدی در تراشکاری می باشد؛ سه اصل کلید در براده شکستن وجود دارد:

- شکستن خود به خود براده، برای مثال در چدن

- شکستن براده در مقابل ابزار

- شکستن براده در مقابل قطعه کار

فاکتورهایی که بر براده شکستن تاثیر دارند عبارتند از:

- هندسه اینسرت (بسته به عرض براده و طراحی هندسه میکرو و ماکرو، براده فشرده یا باز می باشد)

- شعاع دماغه (شعاع دماغه کمتر نسبت به شعاع دماغه بیشتر براده را بهتر کنترل می کند.)

- زاویه ورود (بسته به زاویه، براده به جهت های متفاوت هدایت می شود؛ به سمت شانه یا خارج از شانه)

- عمق برش (بسته به جنس قطعه کار، عمق برش بیشتر بر روی شکستن براده تاثیر می گذارد، که منجر به نیرو های بیشتر برای شکستن و حذف براده می شود.)

- پیشروی (پیشروی بیشتر به طور کلی منجر به تولید براده های بزرگتر می شود. در بعضی از مواقع به شکستن براده و کنترل آن کمک می کند.)

- سرعت برش ( تغییر در سرعت برش می تواند بر عملکرد شکستن براده تاثیر بگذارد.)

- متریال (یک متریال با براده کوتاه (مثل چدن) در حالت کلی به راحتی قابل ماشینکاری می باشد. برای متریالهایی با مقاومت مکانیکی و مقاومت به خزش بالا (فلزاتی که تحت فشار به آرامی حرکت می کنند یا تغییر شکل می دهند) شکستن براده یک دغدغه بزرگ می باشد.)

چه زمانی از مایع برش و خنک کننده در تراشکاری استفاده کنیم ؟

برش فلز باعث ایجاد گرما در اثر اصطکاک و انرژی از دست رفته در تغییر شکل ماده میشود. هوای اطراف رسانایی حرارتی کمی دارد (گرما را ضعیف هدایت میدهد) یعنی خنک کننده خوبی نیست. خنک کننده هوای محیط گاهی اوقات برای برشهای سبک و عملیاتهای سایش برای تعمیر و نگهداری، تعمیر و عملیات (MRO) یا کارهای سرگرمی مناسب است. کار تولید نیاز به برش سنگین در مدت زمان طولانی دارد و معمولاً گرمای بیشتری تولید میکند و خنک کننده هوا نمیتواند آن را از بین ببرد. به جای مکث در حین عملیات سایش برای کاهش دما، استفاده از خنک کننده مایع بهطور قابل توجهی گرمای بیشتری را با سرعت بیشتری از بین میبرد و همچنین میتواند سرعت برش را کاهش دهد و اصطکاک و سایش ابزار را کاهش دهد. با این حال، این فقط ابزار نیست که گرم میشود بلکه سطح کار نیز گرمای قابل توجهی جذب میکند. دمای بیش از حد در ابزار یا سطح کار میتواند باعث آسیب دیدگی هردوی آنها شود، یا تا حد بی فایده یا خراب شدن نرم شود، مواد مجاور را بسوزاند، انبساط حرارتی ناخواسته ایجاد کند یا منجر به واکنشهای شیمیایی ناخواسته مانند اکسیداسیون شود.

تراشکاری : فولاد، برنج، آلومینیوم و سایر مواد

فرآیند تولید در داخل یک مرکز تراشکاری اتوماتیک با تولید حجم بالای قطعات فلزی، باید بهینه شود تا کیفیت بالا و هزینه کم را برای مشتریان تضمین شود.